Leistungsfähigere Feinschneidwerkzeuge aus Hartmetall

16.11.2020Im Rahmen des Arbeitskreises Feinschneiden (AKF) arbeiten die RWTH Aachen und die Mitgliedsfirmen – auch aus der Schweiz – zusammen, um unter anderem innovative Werkstoffe zur Bearbeitung anspruchsvoller Blechmaterialien zu entwickeln. Neben neuen Sorten von pulvermetallurgisch hergestelltem Werkzeugstahl spielt hier zunehmend der Werkstoff Hartmetall eine Rolle. Jedoch sind bei diesem leistungsfähigem Material verschiedene Herausforderungen bei Fertigung und Oberflächenbehandlung der Stempel und Matrizen zu bewältigen, wenn man einen stabilen Produktionsprozess realisieren will.

Herausforderungen durch komplexe Geometrien und hochfeste Blechwerkstoffe

Konsequenter Stahlleichtbau stellt die Fertigungstechnologie Feinschneiden vor Herausforderungen bei Auswahl und Anwendung von Werkzeugwerkstoffen. Durch Leichtbau-Konstruktionen werden Bauteilgeometrien komplexer. Der Einsatz hochfester Blechwerkstoffe ermöglicht Gewichtsersparnis durch dünnere Bauteile. Beides verursacht jedoch beim Feinschneiden erhöhte Belastungen der beiden Aktivelemente – Stempel und Matrizen –, so dass herkömmliche Werkstoffe, selbst pulvermetallurgische Hochleistungsstähle, an ihre Belastungsgrenze geraten. In Zusammenarbeit mit dem Arbeitskreis Feinschneiden ist es am Werkzeugmaschinenlabor WZL der RWTH Aachen gelungen, die Leistungsfähigkeit des Feinschneidens von hochfestem Stahlblech durch den Einsatz von Hartmetallstempeln zu verbessern.

Hartmetall als Lösung

Hartmetall bietet aufgrund seiner hohen Härte und Druckfestigkeit das Potenzial, hochfeste Blechwerkstoffe prozesssicher und mit hohen Standzeiten feinzuschneiden. Dadurch wird der Werkzeugverschleiss im Vergleich zu konventionellen Stempeln aus Schnellarbeitsstahl deutlich reduziert.

Die Erfolgsgeschichte beginnt bereits mit der Auswahl der richtigen Hartmetall-Sorte, da neben sehr grossen Druckspannungen beim Feinschneidprozess auch Zugspannungen auf die Stempel wirken, die diesen keramischen Werkstoff herausfordern. Speziell für solche Anwendungen wurden in den letzten Jahren verschiedene, auf Zähigkeit und Bruchfestigkeit optimierte Hartmetalle entwickelt.

Ein weiterer wichtiger Faktor ist die Fertigung der Werkzeuge selber, bei der es darauf ankommt, Beschädigungen in und nahe der Oberfläche möglichst gering zu halten. Entsprechende Drahterodiertechnologien stehen zur Verfügung, jedoch erfordern auch diese eine präzise Nachbehandlung beispielsweise mit einem Mikrostrahlprozess, um die beschädigte Randzone zu entfernen und die Oberflächenintegrität wiederherzustellen. Auch dies war Bestandteil des Entwicklungsprojekts.

Schliesslich müssen die Schneidkanten beispielsweise durch eine Bürstbehandlung verrundet und damit gegen Ausbrüche stabilisiert und eine passende Hartstoffschicht zur Verringerung des Verschleisses und von Materialaufklebungen gefunden werden.

Der Erfolg: Eine gewaltige Standzeitsteigerung.

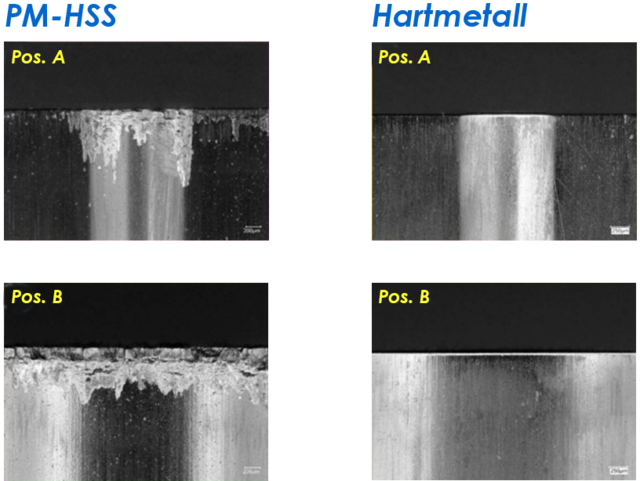

Die gemeinsame Entwicklung der beteiligten Partner führte jetzt zu einer vielversprechenden Fertigungsroute von Schneidstempeln aus Hartmetall für den prozesssicheren Einsatz. Gegenüber einem state-of-the-Art Werkzeug aus pulvermetallurgischem Werkzeugstahl, welches bereits nach wenigen tausend Teilen Verschleiss der Schneidkante und teils massive Kantenausbrüche zeigte, wirkte der Hartmetallstempel selbst nach 10'000 Hüben in dem hochfesten, dicken Stahlblech noch wie neu und produzierte perfekt masshaltige Teile.

Das Projekt «Feinschneiden von hochfestem Stahl mit Hartmetall» hat damit die Effektivität der Kooperation von Firmen aus ganz unterschiedlichen Disziplinen im Arbeitskreis Feinschneiden bewiesen. In einer offenen und intensiven Zusammenarbeit wurde umfassendes Wissen zur Bearbeitung von Hartmetall und zum Feinschneiden mit Hartmetallwerkzeugen generiert, welches die Anwender dazu befähigt, die Technologie in die eigenen industrielle Praxis einzuführen. In weiterführenden Arbeiten des Arbeitskreises werden die wissenschaftlichen Erkenntnisse dazu genutzt, um die Anwender zu befähigen, den Werkstoff Hartmetall breiter in der eigenen Produktion einzusetzen, die Produktionskosten langfristig zu senken und neue Herausforderungen im Feinschneiden zu meistern.

(M. Morstein / nano.swiss / AKF / Swiss Materials)

Weitere Informationen:

Pressemitteilung zur Roadmap des Arbeitskreises Feinschneiden für 2021