Metall-3D-Druck in Endlosfertigung

29.09.2020Neue Anlagenbauform ermöglicht die kontinuierliche additive Fertigung von Metallbauteilen mittels flexibler Prozesskammererweiterung zwischen Fertigungskammer und Umgebung.

Additive Fertigungsverfahren gewinnen zunehmend an Bedeutung. Für industrielle Anwendungen sind insbesondere 3D-Druckverfahren für Metalle von großem Interesse, da sie eine hohe Geometriefreiheit und Designflexibilität bieten. Mittlerweile werden nicht nur Prototypen additiv gefertigt, sondern die Verfahren finden u.a. Anwendung in der Kleinserienfertigung.

Stand der Technik

Bekannte Verfahren für Metallbauteile sind Lasersintern oder -schmelzen, Elektronenstrahlschmelzen oder Auftragsschweißen. Eine der bislang größten Herausforderungen handelsüblicher Anlagen ist, neben der meist langen Fertigungszeit, insbesondere der begrenzte Bauraum. Die additive Fertigung von Bauteilen, deren Maße den systembedingten Bauraum übersteigen, ist kaum möglich. Zudem leidet die Wirtschaftlichkeit der Drucker durch Standzeiten aufgrund der Nachbehandlung der Bauteile im Bauraum.

Technologie

Wissenschaftlern des KIT, aus dem Institut für Neutronenphysik und Reaktortechnik (INR) und dem Institut für Thermische Energietechnik und Sicherheit (ITES), ist es gelungen, eine Anlagenbauform für den Metall-3D-Druck zu entwickeln, die die bekannten Einschränkungen umgeht.

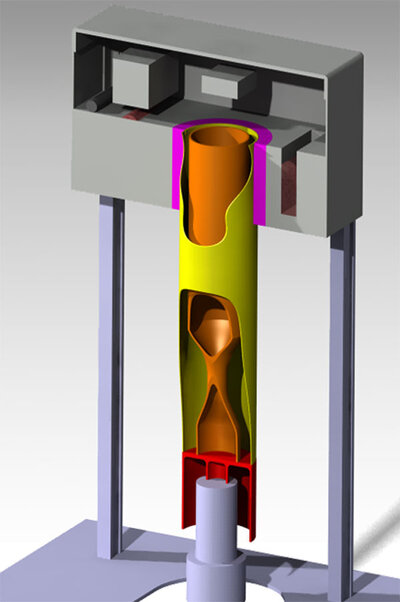

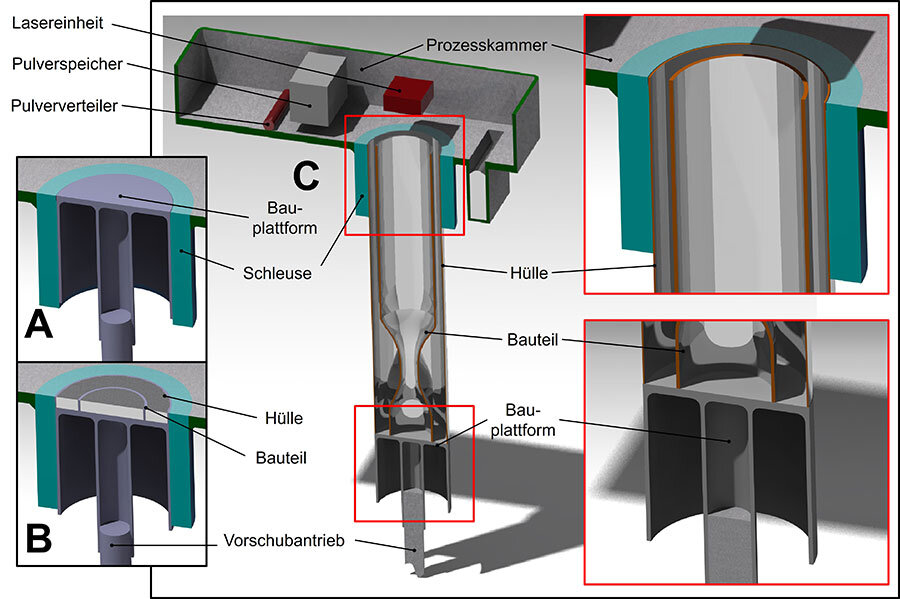

Die Anlage basiert auf Konzepten zur Endlosfertigung, bei denen die Bauplattform in eine Schleuse an der Unterseite der Anlage eingesetzt wird. Durch einen Vorschubantrieb wird die Plattform mit zunehmender Schichthöhe des Bauteils abgesenkt. Am Plattformrand wird eine Hülle um das Bauteil herum mitgedruckt. Diese Hülle bildet während der Absenkung eine Dichtfläche zum Bauraum und erweitert so flexibel die Prozesskammer. Mit der Fertigstellung des Bauteils wird die Hülle ebenfalls geschlossen und die Schleuse zum Bauraum verriegelt. Dadurch kann das Bauteil mitsamt Stützmaterial und überschüssigem Pulver entnommen und extern, ggf. automatisiert, nachbehandelt werden, ohne dabei die Anlage zu blockieren.

Vorteile

Die neue Bauform macht nicht nur die Bauteilgröße unabhängig von den Bauraumabmessungen, sondern erlaubt auch eine kontinuierliche Bauteilentnahme. Die Fertigung ist von der Nachbehandlung entkoppelt, wodurch teure Standzeiten entfallen. Die additive Fertigung komplexer, länglicher Bauteile, wie z.B. von Turbinenschaufeln, lässt sich erstmals in einem Druckprozess realisieren, ohne dabei die Anlagenkonzeption zu beeinflussen.

Optionen für Unternehmen

Das KIT sucht Partner zur Weiterentwicklung des Aufbaukonzepts sowie zur Realisierung eines Prototyps durch den Umbau eines existierenden Druckers.

Ihr Ansprechpartner:

Christopher Kling, Karlsruher Institut für Technologie (KIT)

Innovationsmanager Mobilität, Innovations- und Relationsmanagement (IRM)

Telefon: +49 721 608-28460

E-Mail: christopher.kling[at]kit.edu

Quelle: https://www.kit-technology.de/de/technologieangebote/details/682/