Ein Schritt in Richtung Hochgeschwindigkeits-3D-Druck im Mikrobereich

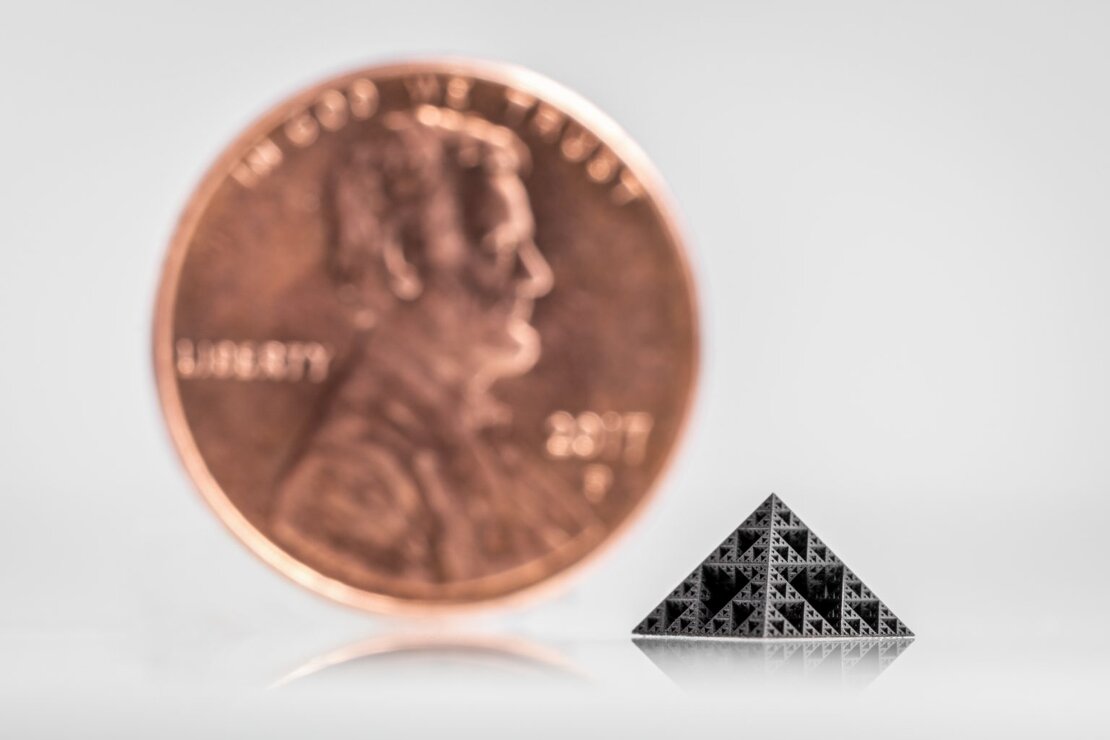

29.04.2021Wenn man den Begriff «Additive Fertigung» hört, denkt man nicht selten an kundenspezifische Werkzeugkomponenten oder an hochkomplexe Luft- und Raumfahrtteile aus Inconel. Was viele nicht bedenken ist, dass die additive Fertigung auf der Mikrometerskala eine wachsende Anzahl von Anwendungen hat. Nanofabrica, ein in Israel ansässiger Hersteller von 3D-Druckern, ist mit seiner 3D-Drucktechnologie im Mikro-Massstab ein führendes Unternehmen in diesem Bereich. Das Flaggschiff des Unternehmens, das additive Fertigungssystem Tera 250, ist für die Herstellung von zwei verschiedenen Arten von Teilen ausgelegt: Mikroteile und grössere Teile mit Mikro-Features. Die Geschwindigkeit und Anpassungsfähigkeit des Systems sind ein Schritt in Richtung einer hochvolumigen Fertigung im Mikrobereich. Das Interview mit Nanofabricas Avi Cohen zeigt einige der Vorteile und Anwendungen der neuen 3D-Drucktechnologie im Mikromassstab.

Genauigkeit und Geschwindigkeit kombinieren

Der neue 3D-Drucker arbeitet mit einem Mikro-DLP-Lichtsystem. Ähnlich wie ein normaler DLP-3D-Drucker projiziert der Tera UV-Licht in einen mit Photopolymer-Harz gefüllten Behälter und härtet es Schicht für Schicht zu einem 3D-Aufbau aus. Beeindruckend ist, dass das System in der Lage ist, eine Auflösung von 1-2 µm über ein (relativ) grosses Bauvolumen von 50 x 50 x 100 mm zu erreichen. Dank der Materialexpertise von Nanofabrica ist der 3D-Drucker mit einer Reihe von Harzen auf Basis von Polymeren wie ABS und PP kompatibel.

Cohen erklärt: «Der Tera 250 kann nicht nur Mikroteile, sondern auch größere Makroteile mit komplizierten Mikrodetails herstellen, die durch eine sogenannte Multi-Resolution-Strategie mit hoher Geschwindigkeit gefertigt werden können. Das bedeutet, dass die Bereiche, in denen feine Details erforderlich sind, relativ langsam gedruckt werden, aber in den Bereichen, in denen die Details nicht so entscheidend sind, wird das Teil mit 10- bis 100-facher Geschwindigkeit gedruckt. Damit ist der 3D-Drucker 5 bis 100 mal schneller als andere Mikro-AM-Plattformen.»

Das System verfügt ausserdem über eine proprietäre adaptive Optik, die verschiedene kritische optische Betriebsparameter wie Fokus, Neigung und Astigmatismus elektronisch steuert. Die DLP-Einheit selbst ist auf einer optomechanischen Struktur untergebracht, die Echtzeitkorrekturen wichtiger Betriebsparameter ermöglicht, einschliesslich Position und Genauigkeit in der XY-Ebene.

Cohen fügte hinzu: «Entscheidend für die Performance sind die Algorithmen, die zur Steuerung und Optimierung der Hardware während der Produktion eingesetzt werden. Innerhalb des Tera 250 werden Feedback-Algorithmen in einem geschlossenen Regelkreis verwendet, um die Genauigkeit und Wiederholbarkeit zu erhöhen, während Positionierungsfehler mithilfe von Laser-Abstandsmessungen korrigiert werden.»

Alles von der Mikroelektronik bis zur Mikrofluidik

Anwendungen gibt es viele. Neben seiner Fähigkeit, kleine Teile zu fertigen, bietet der Tera 250 auch die geometrische Freiheit, die 3D-Drucktechnologien im Allgemeinen bieten. So eignet sich das System gut für kundenspezifische Anwendungen in der Mikrooptik, Mikroelektronik, Mikrofluidik und den Biowissenschaften. Dazu gehören Elektronikgehäuse für serienmäßig hergestellte Wearables, Mikrofedern und sogar kleine, minimalinvasive medizinische Implantate und chirurgische Geräte. Das Beispiel der mikrofluidischen Kanäle, die zum Transport kleiner Flüssigkeitsmengen verwendet werden, ist eine eindrucksvolle Demonstration der Fähigkeit dieser Technologie, die traditionelle Fertigung zu übertreffen. Selbst mit einer konventionellen Mikrofertigungstechnik wie dem Micromolding wäre es aufgrund der eingeschränkten Designfreiheit praktisch unmöglich, funktionale Unterstrukturen in den Kanälen zu fertigen – eine Hürde, die Nanofabrica mit Leichtigkeit überspringt.

Aus geschäftlicher Sicht zeichnet sich der 3D-Drucker ausserdem durch minimale Einrichtungskosten und absolut keine Werkzeugkosten aus. Cohen: «Für diese Anwendungen war der einzige Weg zum Markt vor der Kommerzialisierung des Tera 250 der Einsatz unverhältnismässig teurer oder restriktiver traditioneller Fertigungstechnologien.» Mit Blick auf die Zukunft erwartet Cohen, dass das Streben nach Miniaturisierung und der Einsatz der additiven Fertigung als hochvolumige Produktionstechnologie nicht nachlassen wird.

Quelle: Interview in "3D Printing Industry", Bearbeitung und Übersetzung: nano.swiss